Hochverfügbares Energiebordnetz für pilotierte Fahrfunktionen

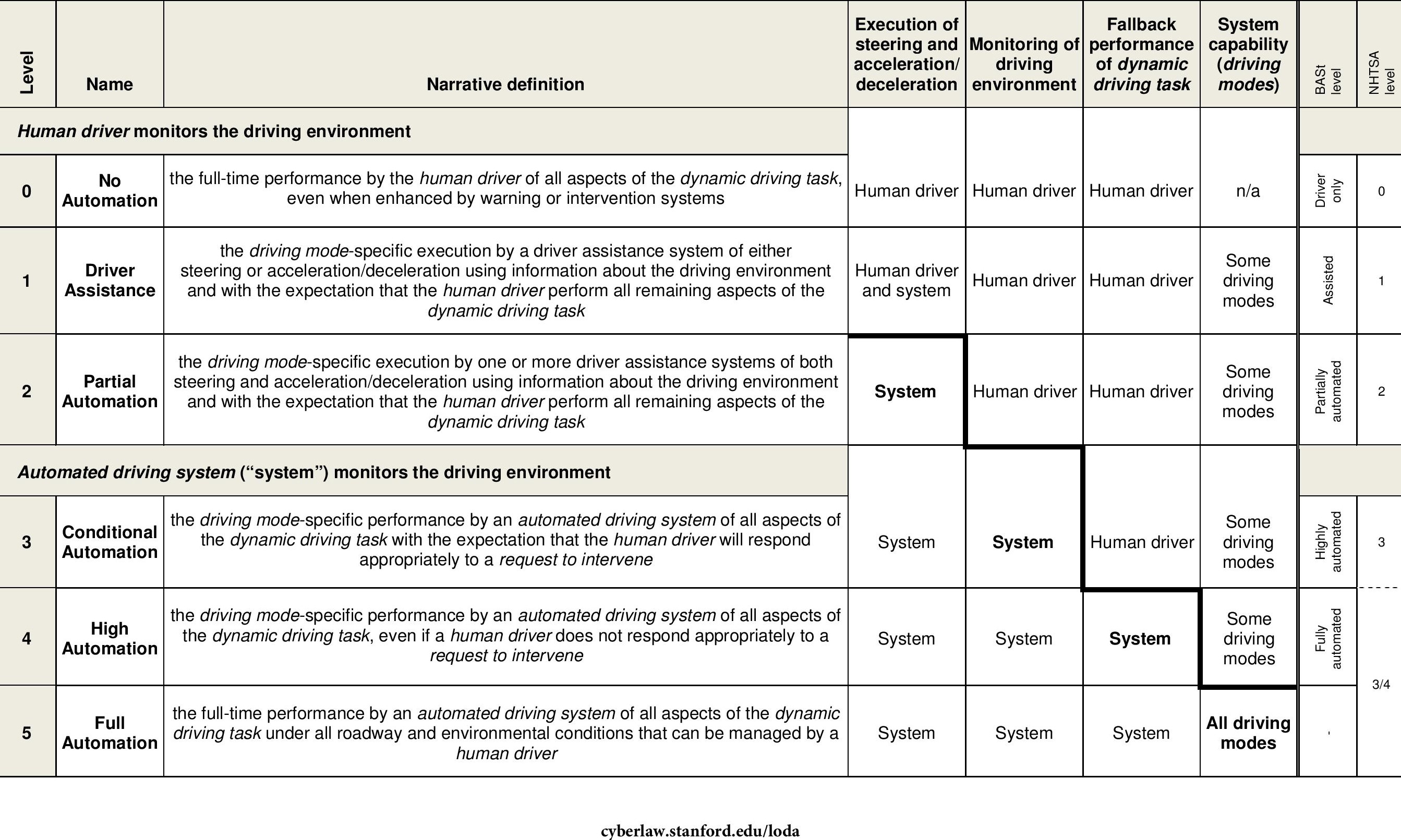

| Die Kraftfahrzeugentwicklung befindet sich durch die zunehmende Einführung automatisierter Assistenzsysteme im Wandel. Zum einen ermöglichen Assistenzsysteme die Erhöhung der Fahrzeugsicherheit, wie z.B. der Bremsassistent, zum anderen steigert die Einführung dieser Systeme den Entwicklungsaufwand enorm. Hierbei ist die Absicherung der einzelnen Assistenzsysteme und Funktionen erforderlich. Vorteilhaft ist die noch verbleibende Rückfallebene durch den Fahrzeugführer, welcher nach wie vor die Verantwortung für die Kontrolle des Fahrzeugs trägt. Die Abbildung 1 der SAE Level gibt die verschiedenen Automatisierungsgrade an. Hierbei wird ersichtlich, dass mit zunehmender Automatisierung die Rückfallebene, ab Level 3 bis Level 5, vom Fahrzeugsystem übernommen werden muss. Die bedeutet, dass zu jedem Zeitpunkt ein sicherer Zustand erreicht werden muss, selbst im Fehlerfall. Dies erfordert redundante und fehlertolerante Sensoren, Steuergeräte und Aktoren. |

|

|

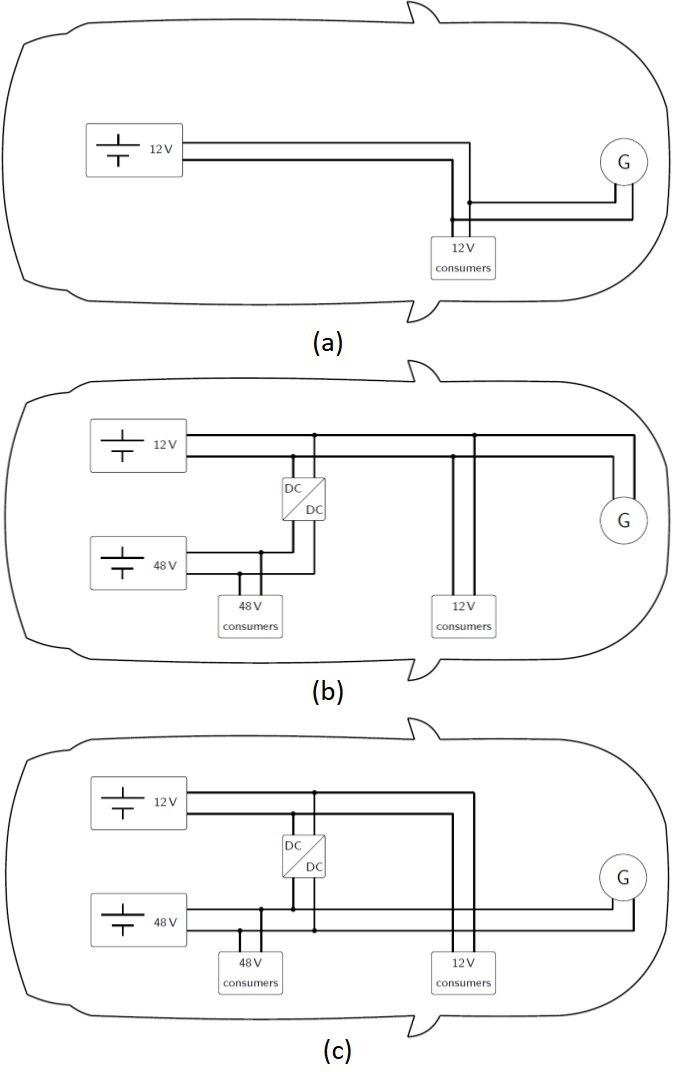

Darüber hinaus ist die Absicherung der Energieversorgung unerlässlich und rückt zunehmend in den Vordergrund der aktuellen Forschung. Im Rahmen des Projektes „Hochverfügbares Energiebordnetz für pilotierte Fahrfunktionen“ werden aktuelle Energienetzstrukturen hinsichtlich deren Zuverlässigkeit und Verfügbarkeit untersucht und neue Ansätze entwickelt, um Versorgungssysteme für autonome Fahrzeuge ab Level 3 zur Verfügung zu stellen. Hierbei ist es notwendig die Komponenten der Energieversorgung hinsichtlich der Fehlerarten und der Fehlerhäufigkeit zu untersuchen. Die Versorgungsstrukturen heutiger Kraftfahrzeuge variieren von OEM zu OEM sind jedoch in der Grundstruktur nahezu identisch. Abbildung 2 zeigt drei typische Energieversorgungssysteme heutiger Kraftfahrzeuge. Die (a) zeigt das klassische 12V bzw. 14V Bordnetz, wobei die Verbraucher hier für eine bessere Übersichtlichkeit zusammengefasst sind. Die Energieversorgung wird durch einen Energiespeicher und einen Generator sichergestellt. Der Energiespeicher ist im Großteil der heutigen Fahrzeuge eine Blei-Säure Batterie in AGM Technologie, kann jedoch auch eine Lithium-Ionen-Batterie sein. Der Generator ist ein Klauenpolgenerator, welcher aufgrund seiner hohen Leistungsdichte heutzutage und auch in naher Zukunft konkurrenzlos sein wird. Beide Komponenten können versagen, wodurch die Versorgung von elektrischen Verbrauchern nicht mehr sichergestellt werden kann. Abbildung 2 (b) und (c) zeigen neue Bordnetzstrukturen mit zwei Spannungsebenen, wobei in der mittleren Darstellung der Generator in das 12V und in der unteren Darstellung in das 48V Bordnetz einspeist. |

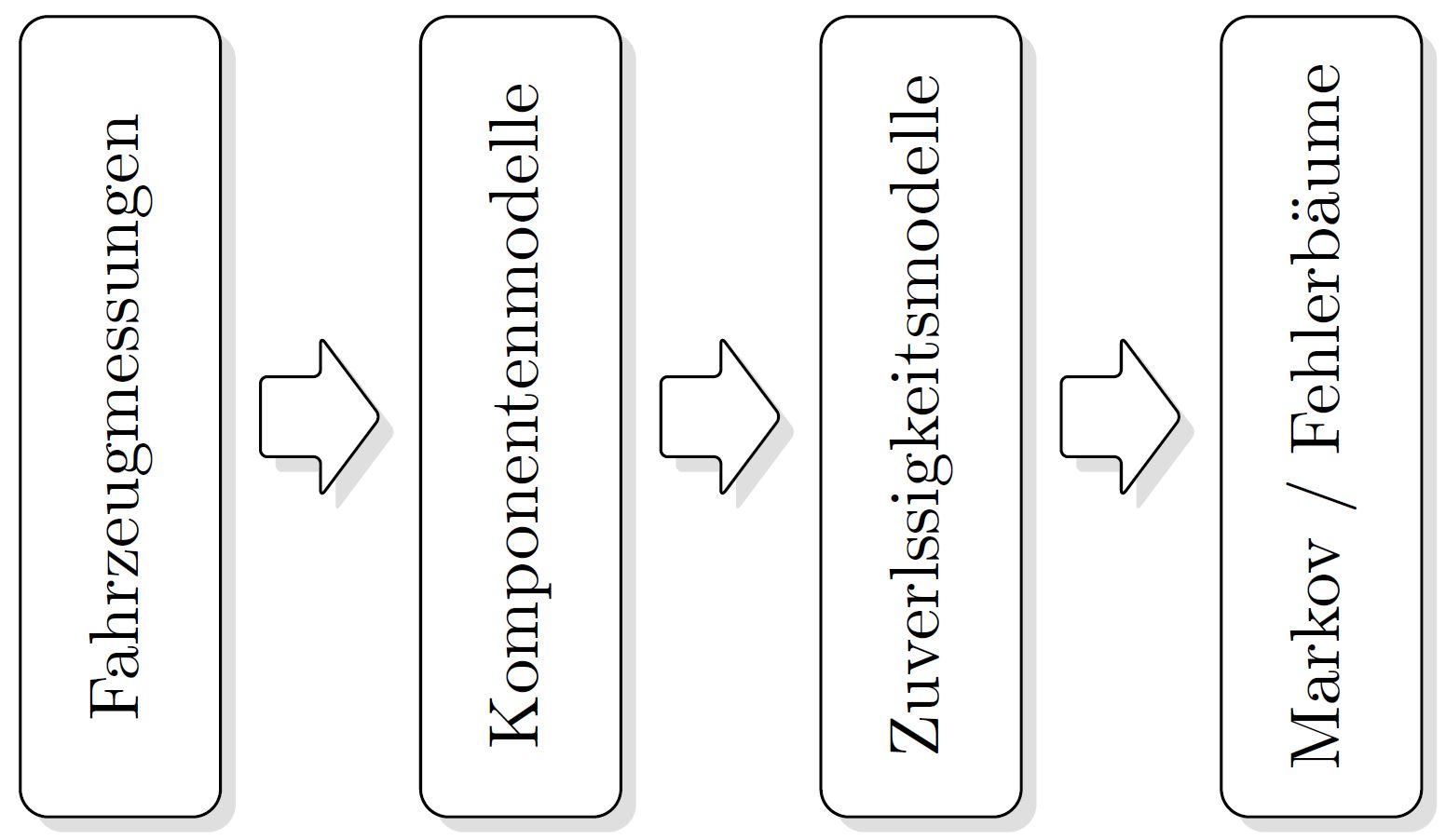

| Bei zwei Spannungsebenen werden beide Ebenen über einen DC/DC Wandler miteinander gekoppelt. Zusätzlich besitzt die zweite Spannungsebene ebenfalls einen Energiespeicher, dieser ist meistens eine Lithium-Ionen-Batterie oder ein Supercap-Speicher. Obwohl ein zweiter Energiespeicher verbaut ist, führt auch in dieser Struktur ein Fehler direkt zu einem kritischen Zustand im Energiebordnetz. Daher ist es notwendig Strukturen zu entwickeln und zu optimieren, welche zum einen das Erreichen eines sicheren Zustandes ermöglichen und zum anderen auch bei auftretenden Fehlern sicherheitsrelevante Verbraucher versorgen können. Hierzu wurde die in Abbildung 3 schematisch dargestellte Methode entwickelt. Zunächst ist es wichtig zu verstehen, dass eine Komponente im Fahrzeug entweder aufgrund von Verschleiß oder aufgrund eines zufälligen Fehlers ausfällt. Dabei ist der Verschleißausfall zumeist bekannt und kann durch entsprechende Maßnahmen diagnostiziert werden. Ein deutlich höheres Risiko geht vom zufälligen Fehler aus. Ein zufälliger Fehler existiert nicht und wird nur als solcher bezeichnet, einem Fehler geht immer eine Ursache voraus. Da der Nachweis einer Fehlerursache häufig nicht trivial ist, wird von einem zufälligen Fehler gesprochen. |

|

Die Ermittlung, wie häufig eine Komponente zufällig versagt, erfolgt im Wesentlichen über Felddaten und damit verbundenen, statistischen Auswertungen. Auf Basis derer die Ausfallhäufigkeit und die Fehlerraten ermittelt werden können. Unter Berücksichtigung der Fehlerphysik lassen sich Fehlerratenmodelle für unterschiedliche Komponenten angeben. Die Berechnung der Zuverlässigkeit sowie Verfügbarkeit über die angegebene Methode erfolgt mit Belastungszyklen, welche aus mehreren Studien abgeleitet wurden. Die Belastungszyklen basieren auf Fahrzeugmessungen und beinhalten mehrere physikalische Größen, wie z.B. die Temperatur, Fahrzeugströme, die Luftfeuchtigkeit usw. Mit den genannten Größen werden anschließend Komponentenmodelle gespeist. Die Ausgangsgröße der Komponentenmodelle sind verschiedene physikalische Größen, welche wiederum zur Berechnung von Ausfallwahrscheinlichkeiten genutzt werden. |

|

| Mit den berechneten Fehlerwahrscheinlichkeit in Abhängigkeit der Komponentenbelastung wird darauffolgend die Zuverlässigkeit und Verfügbarkeit des Gesamtsystems berechnet. Über eine Strukturoptimierung und die Einbringung neuer Komponenten, z.B. die elektronische Absicherung, wird ein optimaler Ansatz zur Versorgung von hochverfügbaren Verbrauchern entwickelt. |