Aushärtung und Abkühlung

Faserverstärkte Kunststoffe werden üblicherweise bei Temperaturen oberhalb der Raumtemperatur verarbeitet. Dies gewährleistet die Herstellbarkeit und ermöglicht, in Kombination mit hochratenfähigen Materialsystem, kürzere und damit wirtschaftlichere Zykluszeiten.

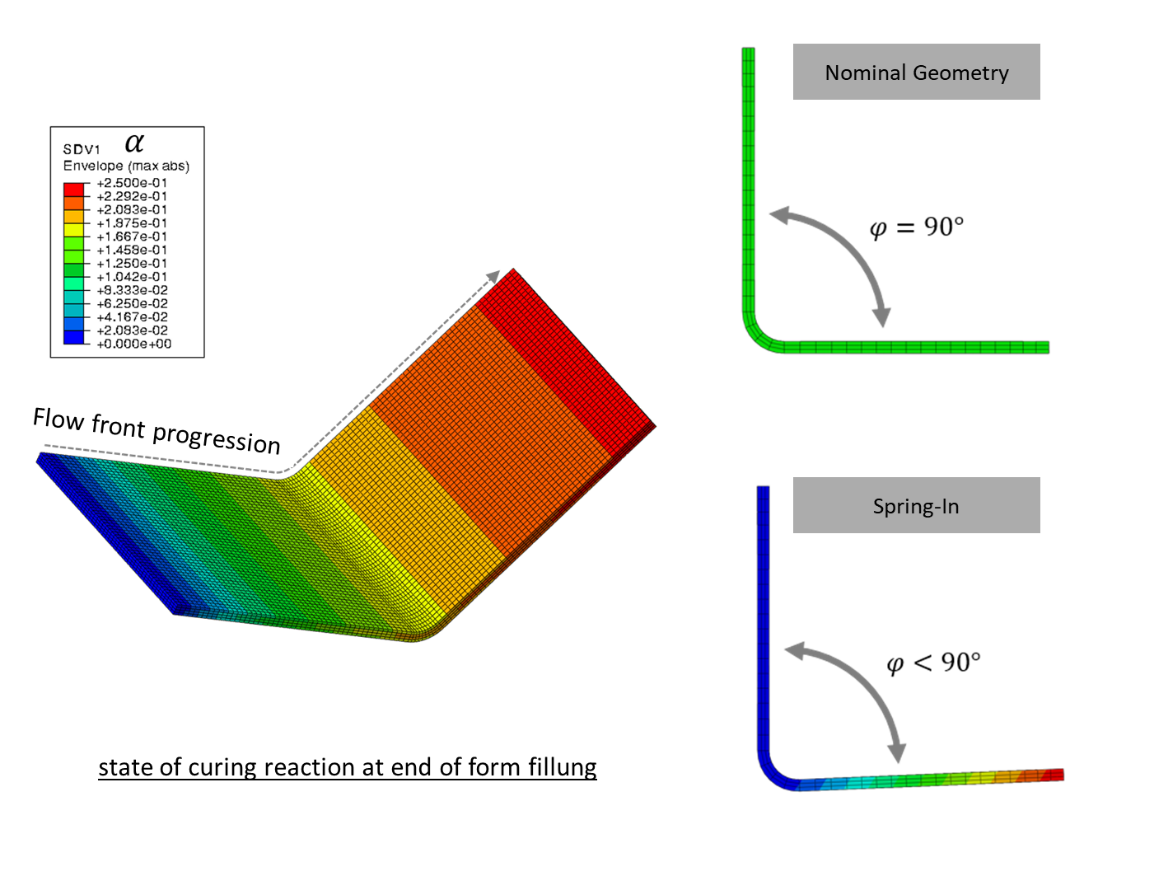

Jedoch treten in Folge von chemischer Schwindung und thermischer Kontraktion üblicherweise prozessinduzierter Verzug und/oder Eigenspannungen auf, die zu nicht maßhaltigen Bauteilen führen können.

Wir entwickeln Materialmodelle und Simulationsroutinen, die die komplexe Interaktion zwischen Harzkinetik und mechanischen Eigenschaften berücksichtigen und somit eine Vorhersage des Verzugs erlauben.

Prozessingenieure und Werkzeugbauer können anhand dieser Erkenntnisse Maßnahmen zur Verzugsvermeidung ableiten.

Forschungsschwerpunkte

- Modellierung Reaktionskinetik des Harzsystems

- Berücksichtigung von chemischer Schwindung

- Makroskopische Materialmodellierung in Abhängigkeit von Harzzustand

- Optimierung von Prozessparametern und Geometrie

Forschungsprojekte |

AnsprechpartnerProf. Dr.-Ing. Luise Kärger

|

Ausgewählte Veröffentlichungen im Forschungsfeld

Bernath, A.; Seuffert, J.; Dietrich, S.; Poppe, N.; Magagnato, D.; Wittemann, F.; Henning, F.; Kärger, L.

2024. doi:10.5281/zenodo.13327698

Bernath, A.; Kärger, L.; Henning, F.

2016. Polymers, 8 (11), 390. doi:10.3390/polym8110390