MWK Forschungsbrücke KIT - Uni Stuttgart

- Ansprechperson:

- Förderung:

Unser Dank geht an das Ministerium für Wissenschaft, Forschung und Kunst (MWK) in Baden-Württemberg für die Förderung dieses erfolgreichen Projekts

- Projektbeteiligte:

Karlsruher Institut für Technologie - Institut für Fahrzeugsystemtechnik (FAST)

Universität Stuttgart – Institut für Flugzeugbau (IFB), - Starttermin:

01.10.2016

- Endtermin:

30.06.2020

Forschungsbrücke Karlsruhe - Stuttgart

„Zeit- und kosteneffiziente Produktentwicklung für den Hochleistungs-Faserverbundleichtbau mittels Nasspresstechnologie“

Das Projekt Forschungsbrücke setzt auf die Erfahrungen der langjährigen überregionalen Kooperation des KIT und der Universität Stuttgart um ein nachhaltiges Technologieverständnis im Bereich der Nasspresstechnologie zu entwickeln. Im Kern wurden folgende Ziele erreicht:

- Untersuchung großserientauglicher Fertigungsprozesse für Hochleistungs-Faserverbundstrukturen mittels Nasspresstechnologie

- Aufbau eines physikalisch-basierten Prozessverständnisses, Methodenentwicklung und ganzheitliche Prozess- und Produktoptimierung sowie einer Methodik zurzeit- und kosteneffizienten Ermüdungscharakterisierung

- Kompetenzbündelung und strategische Stärkung der Zusammenarbeit der Leichtbau-Institute KIT-FAST und IFB Stuttgart

- Schaffung von Bewertungskriterien und Prozessgrenzen für den Nasspressprozess auf Bauteilebene

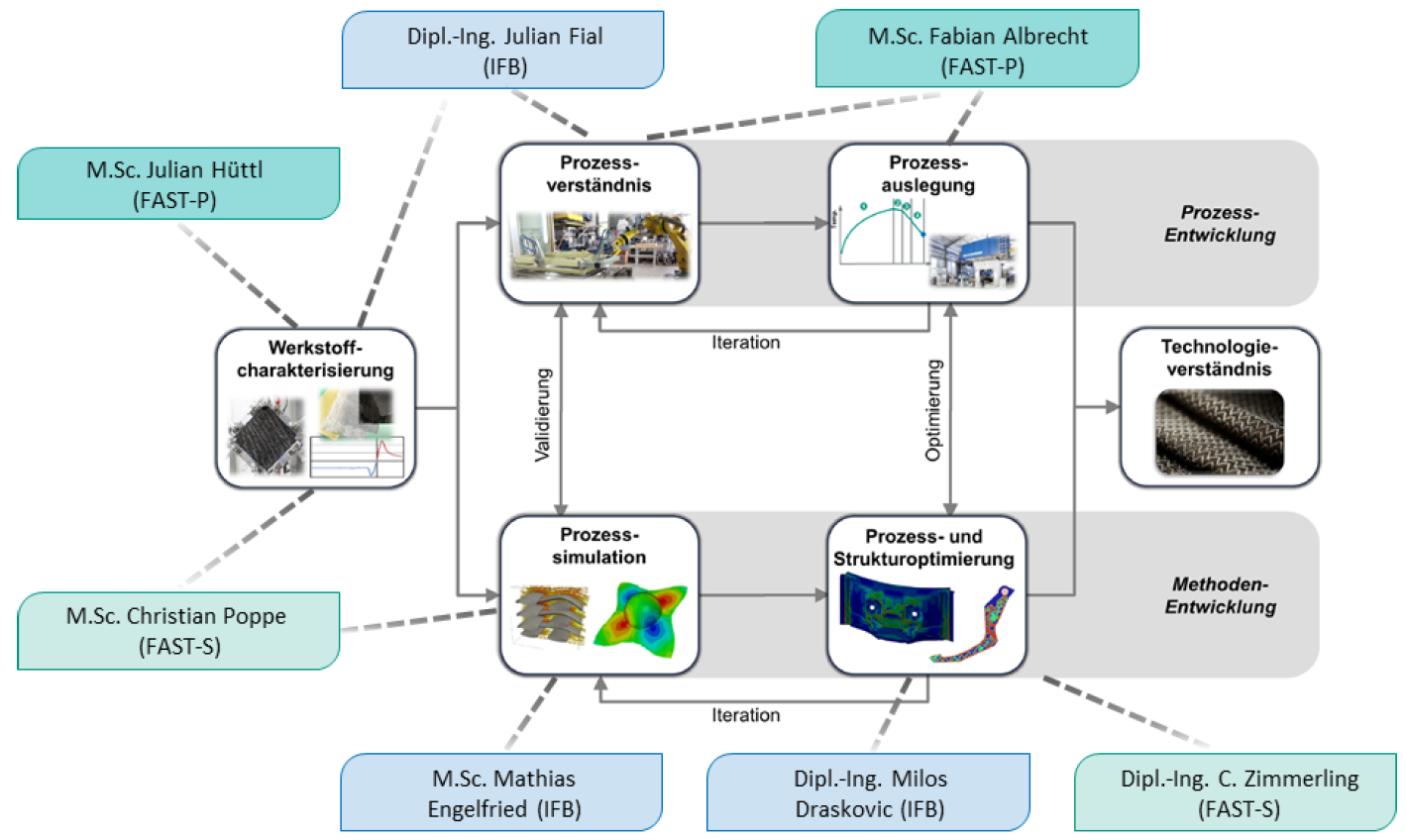

Unter der administrativen Leitung des KIT-FAST wurde in die in Abbildung 1 dargestellten inhaltliche Kooperationsstruktur auf Arbeitsebene entwickelt und im Projekt erfolgreich gelebt:

Abbildung 1: Inhaltliche und methodische Projektausrichtung

Das Projekt „Forschungsbrücke“ hat die fachliche Kooperation zwischen dem KIT und der Universität Stuttgart im Themenfeld Leichtbau maßgeblich gestärkt und ausgebaut. Die wissenschaftliche Zielsetzung des Kooperationsprojekts bestand in der Entwicklung und Reifmachung der Nasspresstechnologie für einen ressourceneffizienten Leichtbau der Zukunft. Für diese zukunftsweisende Faserverbundtechnologie wurden wesentliche neue Erkenntnisse, neue Prozessstrategien und Simulationsmethoden entwickelt. Hieraus sind zahlreiche nationale und internationale Veröffentlichungen entstanden (siehe Quellen):

- 3 referierte Journalartikel

- 2 Artikel in Fachmagazinen,

- 21 Konferenzartikel,

- 7 weitere Vorträge

- 4 Messeauftritte

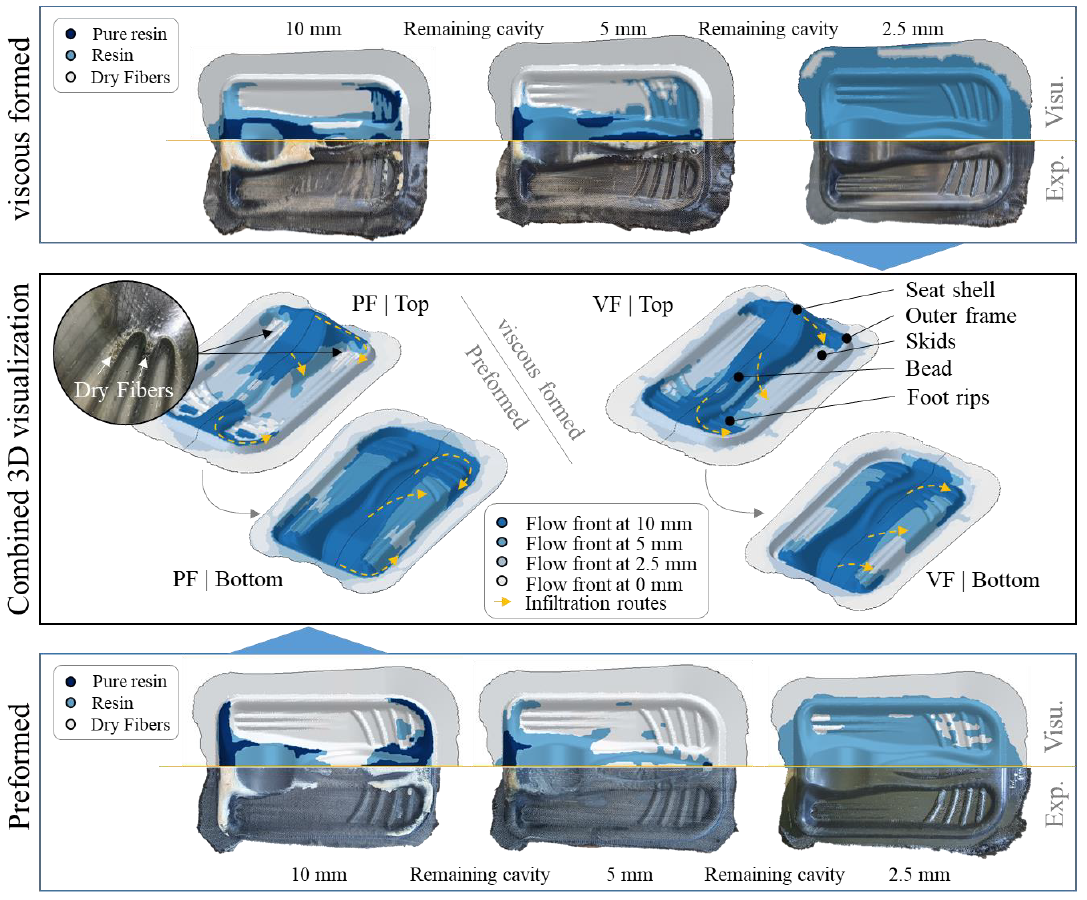

Durch die im Projekt erzielten Forschungsergebnisse gehören das KIT-FAST und das IFB Stuttgart im Bereich der Nasspresstechnologie zu den international führenden Forschungsinstituten. (. Dies betrifft sowohl die Prozesstechnologie als auch die Simulationsmethoden zur Vorhersage, zur Analyse und zur Optimierung des komplexen multiphysikalischen Prozesses. Beispielsweise konnte gezeigt werden, dass sich das Infiltrationsverhalten komplexer Bauteile deutlich unterscheidet, je nachdem ob ein Preforming-Schritt vorgeschaltet wird (siehe Abbildung 2).

Abbildung 2: Vergleich der Prozessvarianten mit und ohne vorheriger Umformung anhand eines komplexen Demonstrators [Alb20]

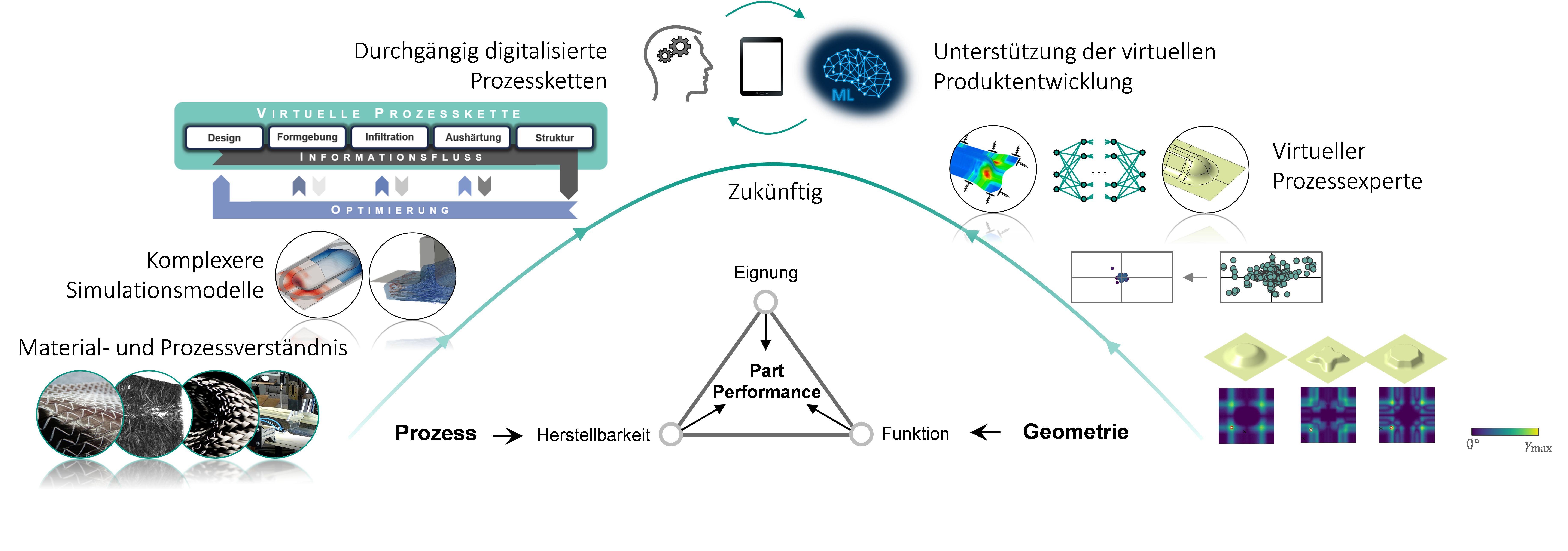

Darüber hinaus, wurden im Projekt auch die zukünftigen Entwicklungen im Bereich der virtuellen Auslegung mithilfe komplexer Simulationsmethoden und Methoden der künstlichen Intelligenz für komplexer Faserverbund-Strukturen beleuchtet (siehe Abbildung 3).

Abbildung 3: Zukünftige KI-unterstützte durchgängig digitalisierte Produktentwicklung [Zim19e]

Mit den erzielten Forschungsergebnissen und der gefestigten Kooperation ist die Forschungsbrücke sowohl fachlich als auch strukturell ein Gewinn für die Institute FAST und IFB sowie für den Technologiestandort Baden-Württemberg.

Wenn sie mehr erfahren möchten, melden Sie sich hier zu unserem Abschlusssymposium an!

Veröffentlichungsliste

FAST-P

[Alb18]: Nasspresstechnologie Prozess- und Produktentwicklung für den Hochleistungsfaserverbundleichtbau, Vortrag, 16. Kunststoffkolloquium, Hechingen, 2018.

[Alb19] Albrecht F, Zimmerling C, Poppe C, Kärger L, Henning F: Development of a modular draping test bench for analysis of infiltrated woven fabrics in wet compression molding, Conference Proceeding DGM-Konferenz, 22. Symposium „Verbundwerkstoffe und Werkstoffverbunde, 2019.

[Alb20]: Albrecht F, Poppe C, Fial J, Henning F, Middendorf, P: Effect of process routing (direct vs. preformed) on part infiltration during Wet Compression Molding (WCM) of a complex demonstrator, Conference Proceedings SAMPE 2020, 2020.

[Hüt17] Hüttl J., Albrecht F., Poppe C., Lorenz F., Thoma B., Kärger L., Middendorf P., Henning F.; Investigations on friction behaviour and forming simulation of plain woven fabrics for wet compression moulding, Conference Proceedings SAMPE 2017.

FAST-S

[Esa20] European Scientific Association for Material Forming (ESAFORM): Best communication award, Web-Information, https://www.esaform.utwente.nl/index.php/esaform-prizes/best-communication-award , zuletzt aufgerufen am 07.07.2020

[Kär18a] Kärger, L.; Dörr, D.; Poppe, C.; Seuffert, J.; Bernath, A.; Galkin, S.; Zimmerling, C.; Henning, F.; Continuous Process Simulation for Continuous Fiber Reinforced Composites, International VDI Conference, Amsterdam, 2018.

[Kär18b] Kärger L, Dörr D, Zimmerling C, Seuffert J, Bernath A, Galkin S, Henning F: Composite Design via Continuous Simulation of Process and Structural Behavior - Fundamentals and Applications. AWRT Korea-EU Forum on Automotive Lightweighting, Seoul, 2018.

[Kär20] Kärger L, Galkin S, Dörr D, Poppe C: Capabilities of Macroscopic Forming Simulation for Large-Scale Forming Processes of Dry and Impregnated Textiles, ESAFORM 2020, Cottbus, Procedia Manufacturing 47:140–7, 2020.

[Lbw19] Leichtbau BW GmbH: ThinKing März 2019: Der virtuelle Prozessexperte für den Leichtbau, Web-Information, https://www.leichtbau-bw.de/aktuelles/news/detailansicht/article/thinking-maerz-2019-der-virtuelle-prozessexperte-fuer-den-leichtbau.html , zuletzt aufgerufen am 07.07.2020

[Pfr18] Pfrommer J, Zimmerling C, Liu J, Kärger L, Henning F, Beyerer J: Optimisation of manufacturing process parameters using deep neural networks as surrogate models, Procedia CIRP 72, 2018 pp. 426-431

[Pop17a] Poppe C, Fial J, Kärger L, Carosella S, Zimmerling C, Albrecht F, Draskovic M, Engelfried M, Middendorf P, Henning F: Zeit- und kosteneffiziente Prozess- und Produktentwicklung für den Hochleistungs-Faserverbundleichtbau mittels Nasspresstechnologie. 4. Technologietag Hybrider Leichtbau, Stuttgart, 2017.

[Pop17b] Poppe C. & Zimmerling C., Kärger L., Carosella S., Middendorf P., Henning F.; Zeit- und kosteneffiziente Prozess- und Produktentwicklung für den Hochleistungs-Faserverbundleichtbau mittels Nasspresstechnologie, Marktplatz Leichtbau, Ludwigsburg, 2017.

[Pop18a] Poppe C, Dörr D, Henning F, Kärger, L: A 2D modelling approach for fluid propagation during FE-forming simulation of continuously reinforced composites in wet compression moulding. Submitted for publication in AIP Conference Proceedings, ESAFORM2018, Palermo, 2018.

[Pop18b] Poppe C, Dörr D, Henning F, Kärger L: Experimental and numerical investigation of the shear behavior of infiltrated woven fabrics, Composite Part A, Vol 14, 327-337, 2018.

[Pop19a] Poppe C, Rosenkranz T, Dörr D, Kärger L: Comparative experimental and numerical study on the bending behavior of infiltrated woven fabrics, Composite Part A 124: 105466, 2019.

[Pop19b] Poppe C, Dörr D, Kraus F, Kärger L: Experimental and Numerical Investigation of the Contact Behavior during FE Forming Simulation of Continuously Reinforced Composites in Wet Compression Molding, AIP-Proceedings ESAFORM 2019, Vitoria-Gasteiz, 2019.

[Pop19c] Poppe C, Dörr D, Kärger L: Systematic approach for the development of an FE-based process simulation framework for wet compression moulding of continuously reinforced composites, Proceedings EUROMECH Colloquium 602 – Composite manufacturing processes. Analyses, modelling and simulations, Lyon, France, 2019.

[Pop20a] Poppe C, Albrecht, F, Krauß, C., Kärger, L: A 3D Modelling Approach for Fluid Progression during Process Simulation of Wet Compression Moulding – Motivation & Approach, ESAFORM 2020, Cottbus, Procedia Manufacturing 47:85–92, 2020.

[Pop20b] Poppe C, Krauß, C., Albrecht, F, Kärger L: A fully coupled 3D process simulation approach to predict macroscopic fibre washing of CFRP during wet compression moulding, 15th International Conference on Flow Processes in Composite Materials (FPCM-15), 15-17, 2020, in West Lafayette, IN, USA (Abstract accepted)

[Sch20] Schäfer B, Dörr D, Kärger L: Reduced-Integrated 8-Node Hexahedral Solid-Shell Element for the Macroscopic Forming Simulation of Continuous Fibre-Reinforced Polymers, ESAFORM 2020, Cottbus, Procedia Manufacturing 47:134–9, 2020.

[Wer20a] Werner H, Poppe C, Henning F, Kärger, L: Material Modelling in Forming Simulation of Three-Dimensional Fiber-Metal-Laminates – A Parametric Study, ESAFORM 2020, Cottbus, Procedia Manufacturing 47:154–61, 2020.

[Zim18a] Zimmerling, C.; Pfrommer, J.; Liu, J.; Beyerer, J.; Henning, F.; Kärger, L.: Application and Evaluation of Meta-Model Assiasted Optimisation Strategies for Gripper-Assisted Fabric Draping in Composite Manufacturing, Proceedings of ECCM 2018, Athens, 2018.

[Zim18b] Zimmerling C, Dörr D, Henning F, Kärger, L: A Meta-Model Based Approach for Rapid Formability Estimation of Continuous Fibre Reinforced Components. AIP Conference Proceedings, ESAFORM2018, Palermo, 2018.

[Zim19a] Zimmerling C, Dörr D, Henning H, Kärger L: A Machine Learning Assisted Approach for Textile Formability Assessment and Design Improvement of Composite Components, Composites Part A, 124, 2019, https://doi.org/10.1016/j.compositesa.2019.05.027

[Zim19b] Zimmerling C, Trippe D, Fengler F, Kärger L: An Approach for Rapid Prediction of Textile Draping Results for Variable Composite Component Geometries Using Deep Neural Networks, AIP Conference Proceedings, ESAFORM 2019, Vitoria-Gasteiz, Spain, 2019.

[Zim19c] Zimmerling C, Kärger L, Carosella S, Middendorf P, Henning F: Zeit- und kosteneffiziente Prozess und Produktentwicklung für den Hochleistungs Faserverbundleichtbau unterstützt durch Techniken des Maschinellen Lernens, 6. Technologietag Hybrider Leichtbau, Stuttgart, 2019.

[Zim19d] Zimmerling C, Poppe C, Kärger L: Virtuelle Produktentwicklung mittels Simulationsmethoden und KI, Lightweight Design 06/2019, Springer Fachmedien Wiesbaden, 2019.

[Zim19e] Zimmerling C: Techniken des Maschinenlernens unterstützen Prozessauslegung und Gestaltung von Faserverbundbauteilen, Carbon Composites Magazine 1/2019: 19-20, 2019.

[Zim20a] Zimmerling C, Poppe C, Kärger L: Estimating Optimum Process Parameters in Textile Draping of Variable Part Geometries - A Reinforcement Learning Approach, ESAFORM 2020, Cottbus, Procedia Manufacturing 47:847–54, 2020.

[Zim20b] Zimmerling C, Fengler B, Wen H, Fan Z, Kärger L: Rapid selection of suitable reinforcement type in continuous-fibre-reinforced composites for multiple load cases, ICCS23 & MECHCOMP6, Online-Conference, 2020 (submitted for publication).

IFB

[Dra17] Drašković, M., Pickett, A., Carosella, S., Kärger, L., Henning, F., Middendorf, P., Accelerated residual strength after fatigue testing using in-situ image processing for damage detection, Conference Proceedings SAMPE 2017.

[Dra18] Drašković, M., Pickett, A., Middendorf, P., In-situ image processing of fatigue damaged cross-ply laminates coupled with simulation to predict residual strength degradation. Conference Proceedings ECCM18, Athens, Greece, 2018.

[Eng18] Engelfried, M., Verspohl, I., Mavoungou, L., Middendorf, P., Generating three-dimensional representative volume elements of yarns with statistical distributed fibre orientations, Conference Proceedings FPCM-14, Lulea, Sweden, 2018.

[Eng20] Engelfried, M., Aichele, B., Middendorf, P., Investigation of the friction between dry and wetted carbon filaments, Procedia Manufacturing 47, ESAFORM2020, Cottbus, Germany, 2020.

[Fia18a] Fial J., Carosella S., Wiest P., Middendorf P., A Novel Textile Characterization Approach Using An Embedded Sensor System And Segmented Textile Manipulation, AIP Conference Proceedings, ESAFORM2018, Palermo, 2018.

[Fia18b] Fial J., Hüttl J., Carosella. S, Kärger L., Henning F., Middendorf P., Ganzheitliche Untersuchung der Nasspresstechnologie anhand ausgewählter Prozess- und Simulationsrouten, 5. Technologietag Hybrider Leichtbau, Stuttgart, 2018.

[Fia20a] Fial J., Carosella S., Ring L., Middendorf P., Shear Characterization of Reinforcement Fabrics using printed Strain Sensors, Procedia Manufacturing 47, ESAFORM2020, Cottbus, 2020.

[Fia20b] Fial J., Carosella S., Middendorf P., Forming Characterization of Non-Crimp Fabrics using Textile-applied printed Strain Sensors, Sampe Europe Conference 2020 Amsterdam.