TC² - InnoSMC

- Ansprechperson:

- Förderung:

Europäische Union - Europäischer Fonds für regionale Entwicklung

Land Baden-Württemberg - Projektbeteiligte:

IAM-WK Institut für Angewandte Materialien - Werkstoffkunde (KIT)

IPEK Institut für Produktentwicklung (KIT)

ITM Institut für Technische Mechanik (KIT)

WBK Institut für Produktionstechnik (KIT)

Aus zwei Gründen steigt gerade in der Fahrzeugindustrie der Bedarf an faserverstärkten Verbundkunststoffen: Erstens reduziert das geringere Gewicht den Kraftstoffverbrauch und somit auch die Emissionen (z.B. Kohlenstoffdioxid CO²). Und zweitens lassen sich einzelne Klassen dieser Materialien schon heute günstiger und effizienter verarbeiten als Metalle. Allerdings verlangt die Substitution von Metallen durch faserverstärkte Verbundkunststoffe neue Konzepte für die Konstruktion.

Die Klasse der diskontinuierlich faserverstärkten duroplastischen Verbundwerkstoffe besitzt ein hohes Potential für den Einsatz in der Großserie im Automobilbau. Aus den direkten Verarbeitungsverfahren resultieren geringere Produktionskosten. Gleichzeitig besitzt die Materialklasse hervorragende mechanische Festigkeitseigenschaften bei einer sehr geringen Massendichte. Stellvertretend wird hier das Materialsystem SMC (Sheet Molding Compound) untersucht.

Das Forschungsvorhaben gliedert sich thematisch in die drei Schwerpunkte:

- Optimierung des Materialsystems und Herstellungsverfahren

- Modellierung des Werkstoffs, der Bauteilherstellung und der mechanischen Eigenschaften

- Charakterisierung der Materialeigenschaften im Experiment

Ziele des Projekts

Ein Ziel des Projekts besteht darin, die Qualitätsschwankungen des SMC-Halbzeugs und der daraus resultierenden Bauteileigenschaften auf ein Minimum zu reduzieren. Außerdem soll eine höhere Bandbreite der SMC-Materialeigenschaften ermöglicht werden.

Ein weiteres Ziel bilden die Entwicklung und Verbesserung von Modellen und numerischen Verfahren für SMC. Sie sollen ermöglichen, die gesamte Kette beginnend mit der Herstellung des Materials bis hin zum Endprodukt numerisch abzubilden. Damit sollen die gesamten Eigenschaften des Bauteils bereits in der Konstruktionsphase besser genutzt werden können.

A. Werkstoff- und Prozessentwicklung

Der bisherige Prozess zur Herstellung von SMC-Halbzeugen ist noch sehr aufwändig und birgt hohe Qualitätsschwankungen. Über eine detaillierte Analyse der Einzelschritte soll der Prozess insgesamt optimiert werden. Die dabei gewonnenen Erkenntnisse bilden die Basis für die Entwicklung neuer Verfahren und helfen, die Bandbreite der Eigenschaften des Werkstoffs SMC zu erweitern.

B. Numerische Modellierung und Simulation

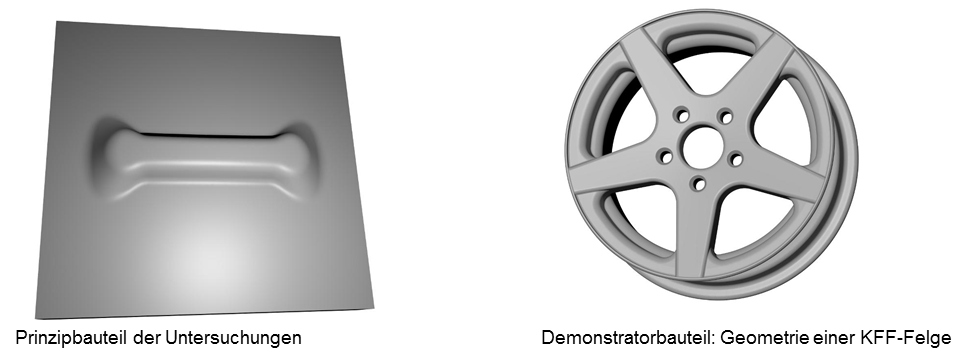

Bauteile aus diskontinuierlich faserverstärkten Kunststoffen unterliegen lokalen produktionsspezifischen Schwankungen der Materialeigenschaften. Für die Modellierung der Bauteile ist daher gefordert, diese Schwankungen zu erfassen und abzubilden. Anschließend werden die Kennwerte an die Struktursimulation weitergereicht, um eine geschlossene Simulationskette zu ermöglichen. Ausgehend von einem Prinzipbauteil werden die numerischen Methoden sukzessiv weiterentwickelt und abschließend an einem Demonstratorbauteil getestet.

C. Charakterisierung des Werkstoffsystems

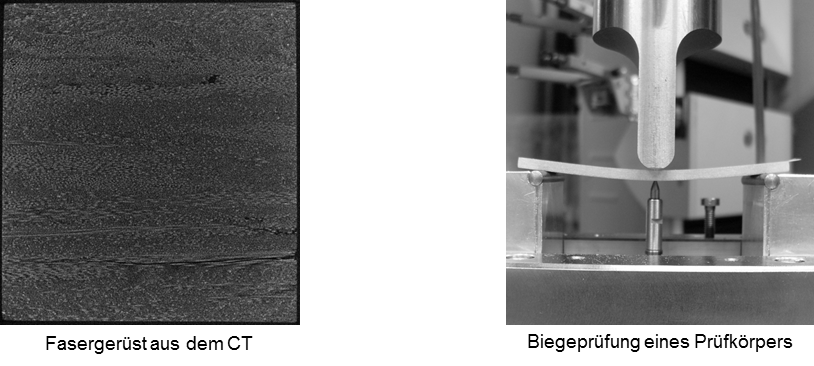

Der dritte Schwerpunkt widmet sich der Ermittlung experimenteller Kennwerte des Werkstoffsystems. Um die hohen Anforderungen an die Bauteile in der Außenhaut erfüllen zu können, wird die optische Oberflächengüte messtechnisch erfasst und die geeignetste Materialzusammensetzung identifiziert. Für die mechanischen Eigenschaften erfolgt mit Hilfe von Computertomographien eine Untersuchung des mikroskopischen Aufbaus des Materials, dem danach in der numerischen Modellierung Rechnung getragen wird.

Gefördert durch die EU und das Land Baden-Württemberg