Lite2Duro

- Ansprechperson:

- Förderung:

Bundesministerium für Wirtschaft und Energie (BMWi)

- Projektbeteiligte:

KIT-FAST, Fraunhofer ICT, KraussMaffei Technologies GmbH, Baumgarten automotive technics GmbH, GHD-Präzisions-Formenbau GmbH & Co. KG, gwk Gesellschaft Wärme Kältetechnik mbH, Race Result AG, Simutence GmbH, Sumitomo Bakelite Co., Ltd.

- Starttermin:

August 2021

- Endtermin:

Juli 2024

Lite2Duro- Leichtbau durch ressourcen- und CO2-effizientes balanciertes Spritzgießen von duromeren Formmassen

Der Duromer-Spritzgussprozess ist eine Schlüsseltechnologie für die wirtschaftliche und großvolumige Produktion von Leichtbaustrukturen. Duromer-Komponenten, die durch Spritzgießen gefertigt sind, bieten im Vergleich zu Thermoplasten vorteilhafte thermomechanische Eigenschaften. Duromere-Kunststoffe eignen sich für die Herstellung geometrisch komplexer Bauteile mit hoher Maßgenauigkeit, Dimensionsstabilität und Funktionalisierungsgrad. Um einen ressourcenfreundlichen und CO2-effizienten Duromer-Spritzgussprozess zu erreichen, konzentriert sich das Projekt Lite2Duro auf die folgenden drei prozessinnovativen Aspekte:

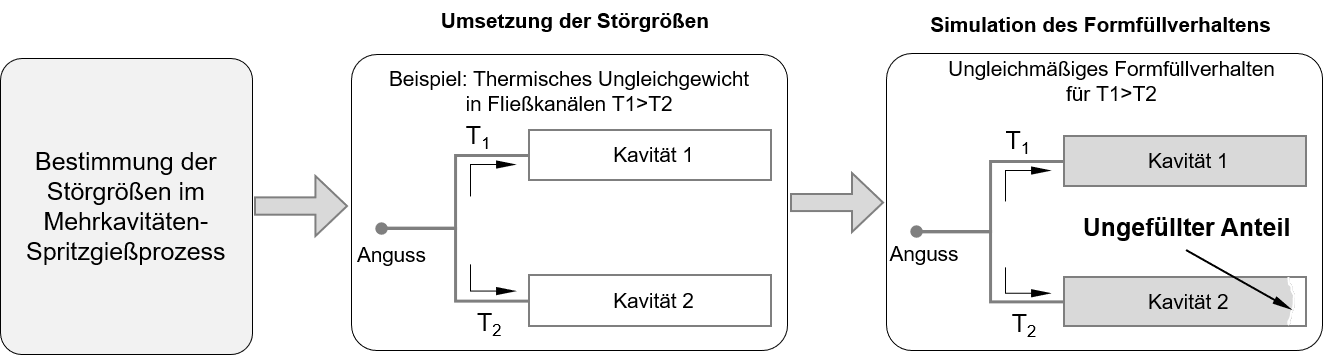

- Der erste Aspekt ist die Entwicklung eines aktiven Kavitätsbalancierungssystems beim Mehrkavitäten-Spritzgießen. Mit Hilfe eines aktiven Kavitätsbalancierungssystems wird die Fertigung von Duromerbauteilen im Multikavitäten-Spritzgießen prozesssicherer, wirtschaftlicher und ressourcenschonender als im Stand der Technik.

- Der zweite Aspekt ist die Entwicklung einer Spritzgießmaschine, durch die das verarbeitbare Kunststoffvolumen pro Zyklus gesteigert werden soll. Damit wird eine kosten- und energieeffiziente Großserienproduktion von Duromerbauteilen erreicht.

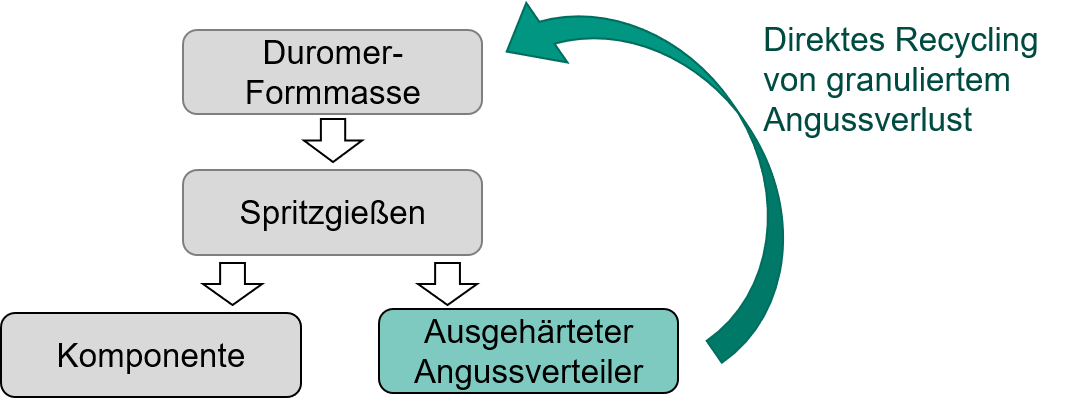

- Der dritte Aspekt ist die Entwicklung einer Recyclingstrategie für den Angussverteiler. Das ausgehärtete Angussmaterial wird granuliert und als Verstärkungsmaterial im Spritzguss recycelt.

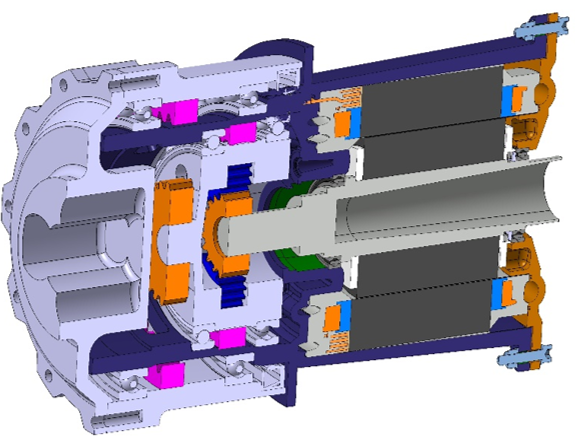

Abbildung 1: Schnittdarstellung der Lite2Duro-Elektromotor-Getriebe-Einheit. (Bildquelle: Fraunhofer ICT)

Die oben genannten Aspekte werden anhand von zwei industriellen Anwendungen demonstriert. Eine funktionsintegrierte Umspritzung eines Transponders, der bei Sportveranstaltungen zur Zeitnahme verwendet wird und ein neuartiger Elektromotor/Getriebe-Einheit mit einem Leichtbau-Kunststoffgehäuse. Weiterhin wird eine Lebenszyklus-CO2-Bilanz erstellt, die Auskunft darüber gibt, wie effektiv diese Prozessinnovationen zur Nachhaltigkeit beitragen können. Aufgrund der Praxisnähe von Lite2Duro ist es möglich, die Projektergebnisse auf andere industrielle Anwendungen wie den Flugzeugbau, die Medizintechnik und Haushaltsgeräte zu übersetzen, in denen üblicherweise duromere Formmassen verwendet werden.

Abbildung 2: Simulation des Formfüllverhaltens beim Mehrkavitäten-Spritzgießen

Das KIT-FAST unterstützt Lite2Duro bei der Weiterentwicklung der bestehenden Simulationsmethoden, die den Duromer-Spritzgießprozess detaillierter abbilden und die Qualität der Ergebnisse im Vergleich zu den Simulationsmethoden im Stand der Technik verbessern. Ein besonderer Schwerpunkt liegt auf der Betrachtung des prozessbedingten Wärmeaustausches zwischen Duromermasse und Spritzgießwerkzeug. Zusätzlich unterstützt KIT-FAST das Projekt bei der Durchführung von simulativen Untersuchungen zum Formfüllverhalten beim Recycling von granuliertem Angussverlust als Verstärkungsmaterial im Spritzguss. Die Auswirkungen des rezyklierten Materials auf die verschiedenen Aspekte werden ermittelt, und die Modellparameter werden entsprechend variiert und optimiert. Basierend auf den Weiterentwicklungen und den daraus ermittelten Simulationsergebnissen werden Strategien zur gezielten Steuerung und Beeinflussung des Formfüllverhaltens entwickelt.

Abbildung 3: Recyclingstrategie für den Angussverteiler