KIT Future Fields - Hybrid²PaM

- Ansprechperson:

- Projektbeteiligte:

KIT, Institut für Angewandte Materialien (IAM); KIT, Institut für Produktionstechnik (wbk)

- Starttermin:

07/2020

- Endtermin:

06/2022

Prozess- und Materialhybridisierung zur additiven In-situ-Fertigung multifunktionaler Polymer-Metall-Strukturbauteile (Hybrid²-PaM)

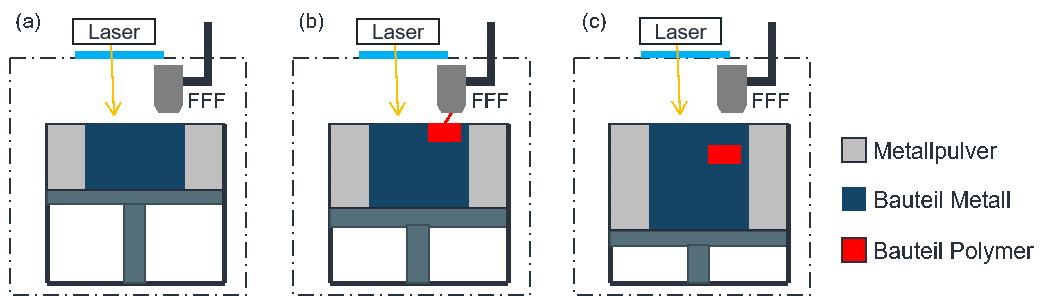

Im Rahmen dieses Projektes soll eine Materialhybridisierung von Polymeren und Metallen durch eine Hybridisierung additiver Fertigungsverfahren (Hybrid2-PaM) ermöglicht werden. Hierbei wird ein hybrides Bauteil durch eine direkte Gestalterzeugung beider Materialsysteme im additiven Fertigungsprozess (additive manufacturing, AM) hergestellt. Nach Stand der Forschung ist es durch die stark unterschiedlichen Prozessbedingungen bis dato nicht gelungen, beide Werkstoffe mittels AM simultan zu drucken. Um eine In-situ-Hybridisierung mit parallelem Materialaufbau zu realisieren, werden in diesem Projekt pulverbettbasierte (laser powder bed fusion, LPBF) und extrusionsbasierte (fused filament fabrication, FFF) AM-Verfahren in einem Bauraum integriert (Abb. 1).

Abb. 1: Prinzipskizze für In-situ-AM zur Polymer-Metall-Hybridisierung; a) Schichtweise Herstellung des Metallbauteils durch Aufschmelzen von Metallpulver; b) Parallele Fertigung der Bauteile aus Metall und Polymer; c) Schichtweise Herstellung des Metallbauteils durch Aufschmelzen von Metallpulver.

Für eine In-situ-Hybridisierung ergeben sich sowohl prozesstechnologische, werkstofftechnische als auch simulationsbasierte Fragestellungen hinsichtlich Prozesssteuerung und Maschinenintegration, Material- und Grenzflächeneigenschaften sowie virtueller Prozess- und Werkstoffentwicklung. In dem Projekt Hybrid²PaM soll eine detaillierte Analyse dieser Fragestellungen und eine erste prototypische Realisierung eines In-situ-LPBF-FFF-Verfahrens für Polymer und Metall erfolgen. Anhand der Ergebnisse werden grundlegende Forschungsbedarfe zur Realisierung und Optimierung additiver In-situ-Fertigungsverfahren von hybriden Strukturbauteilen identifiziert und bewertet. Somit soll die AM hybrider Bauteile über den Labormaßstab hinaus in industrierelevanten Anwendungen ermöglicht werden.

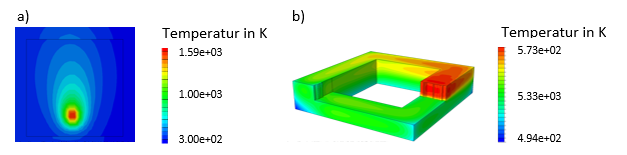

Der Institutsteil Leichtbautechnologie des FAST beschäftigt sich im Rahmen des Projektes mit der virtuellen Abbildung und Auslegung des In-situ-Prozesses, um ressourcenschonend eine hohe Bauteilqualität bei möglichst kurzer Zykluszeit zu erreichen und eine Polymerdegradation zu vermeiden. Besonderes Augenmerk liegt auf dem Erstarrungsverhalten beider Werkstoffe und der Kontrolle, ob das Polymer nicht zu hohen Temperaturen ausgesetzt ist. Ein weiterer wichtiger Aspekt ist die Vorhersage von Bauteilverzug und Eigenspannungen, um den Bauteilzustand zu bewerten. Mit Kenntnis des Spannungszustands an der Grenzschicht kann das Grenzschichtverhalten genauer modelliert werden.

Abb. 2: Virtuelle Abbildung eines LBPF und FFF-Verfahrens; a) Wärmeeintrag durch den Laser während eines LPBF-Verfahrens; b) Simulation der Polymer-Extrusion während eines FFF-Verfahrens.