EcoDynamic SMC

- Ansprechperson:

- Förderung:

BMWi

- Projektbeteiligte:

KIT-FAST, Fraunhofer ICT, KIT-IAM, Autotech Engineering Deutschland GmbH, DG Flugzeugbau GmbH, KOLLER Formenbau GmbH, Schmidt & Heinzmann GmbH & Co. KG, Toray Industries Europe GmbH, Vibracoustic SE & Co. KG, BMW Group, Premium AEROTEC GmbH, Simutence GmbH

- Starttermin:

Oktober 2021

- Endtermin:

September 2024

Ökonomische, dynamisch beanspruchte, dauerfeste und ressourceneffiziente CF-SMC-Bauteile für die Großserie

Leichtbau und Leichtbauwerkstoffe sind wirksame Instrumente zur Reduzierung der CO2-Emissionen in der Nutzungsphase von Fahrzeugen. Im Zuge des fortschreitenden Trends zur E-Mobilität spielt der Leichtbau eine Schlüsselrolle bei der Verbesserung der Energieeffizienz. Die Substitution von metallischen Werkstoffen durch faserverstärkte Kunststoffe hat in diesem Zusammenhang viele nützliche Vorteile. Kohlenstofffaserverstärktes SMC bietet sich aufgrund seiner hervorragenden gewichtsspezifischen Eigenschaften in Verbindung mit der Produktivität des Verfahrens sowie dem Potenzial für eine hohe Funktionsintegration für die Herstellung von strukturellen Leichtbauteilen an. Trotz der positiven Material- und Formgebungseigenschaften des SMC-Verfahrens wurde bisher jedoch noch kein SMC-Faserverbundbauteil in der Großserie im Fahrwerk eines Fahrzeugs oder in der Primärstruktur einer Luft- und Raumfahrtanwendung eingesetzt. Gründe dafür sind die nicht ausreichende Prognostizierbarkeit der Halbzeugqualität, der Bauteileigenschaften und des Langzeitverhaltens. Dem Projektziel folgend, die CF-SMC-Technologie für die Herstellung von dynamisch belasteten, sicherheitsrelevanten Bauteilen für den Großserieneinsatz zu entwickeln, sollen in Eco-Dynamic-SMC die prozessbedingten Herausforderungen erforscht und überwunden werden. Dies erfordert die Betrachtung der gesamten SMC-Prozesskette, einschließlich des virtuellen Gegenstücks mit der damit verbundenen Prozess- und Struktursimulation. Diese Ansätze werden anhand von zwei Bauteilen, einem PKW-Querlenker und einer Fahrwerkskomponente eines Motorseglers, demonstriert.

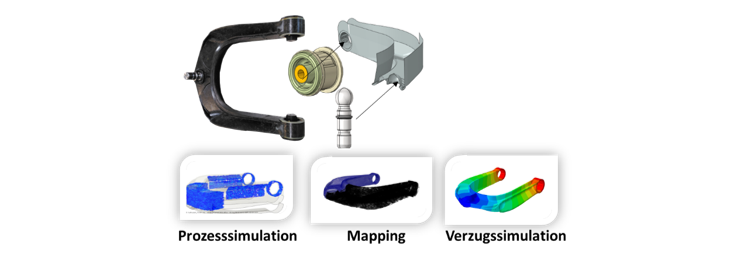

Das KIT-FAST ist im Projekt für die Prozess- und Struktursimulation zuständig. Die erstmalige Übertragung einer durchgängigen, virtuellen Prozesskette für Fließpressprozesse von CF-SMC-Halbzeugen aus der Forschung in die industrielle Anwendung soll die Entwicklungszeit verkürzen und eine ressourceneffiziente Bauteilgestaltung ermöglichen. Die Umsetzung dieser virtuellen Prozesskette erfordert die Definition geeigneter Schnittstellen für den Datentransfer zwischen den einzelnen Teilschritten der Prozess- und Struktursimulation. Darüber hinaus wird KIT-FAST die bestehenden Modelle der Prozesssimulation erweitern, um die Auswirkungen der Aushärtung und Abkühlung des Harzsystems bzw. des Verbundwerkstoffs und die damit verbundenen Eigenspannungen bzw. den Verzug zu berücksichtigen.