CaproPULL

- Ansprechperson:

- Förderung:

Ministerium für Wirtschaft, Arbeit und Tourismus des Landes Baden-Württemberg im Rahmen des Programms „Invest BW“

- Projektbeteiligte:

Fraunhofer-Institut für Chemische Technologie ICT, Alfred Härer GmbH, Bauer Systeme GmbH, Selfbits GmbH

- Starttermin:

11/2021

- Endtermin:

10/2023

Entwicklung von Anlagen- und Werkzeugtechnik mit Prozessdatenanalyse für die Pultrusion von nachhaltigen, rezyklierbaren Leichtbaustrukturen

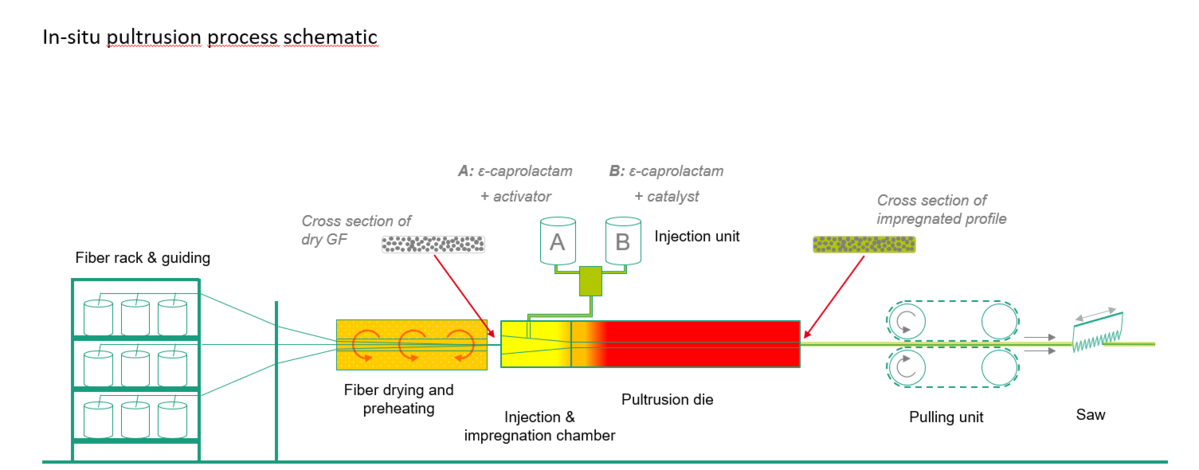

Im Rahmen des Projektes CaproPULL wird ein Fertigungsprozess mit zugehöriger Anlagen- und Werkzeugtechnik zur Herstellung von endlosfaserverstärkten thermoplastischen Profilen entwickelt. Pultrusion (Strangziehen) ist die kontinuierliche Fertigung von Kunststoffprofilen mit konstantem Querschnitt. Profile aus glasfaserverstärktem Polyamid 6 sind qualitativ hochwertig und gleichzeitig recyclingfähig und bieten somit das Potential, als energie- und ressourcensparende Bauteile in unterschiedlichen Branchen zu dienen. Der Einsatz einer thermoplastischen Matrix ermöglicht die nachträgliche Verformung sowie thermisches Fügen. Das Verfahren fördert Leichtbaukonzepte zur Einsparung von CO2-Emissionen während und nach der Produktnutzungsdauer. Ein weiterer Fokus des Projekts liegt auf der Prozessdatenanalyse, was die Definition von Schnittstellen, cloudbasierte Datenverarbeitung und zeitnahe Rückmeldung in Form von Handlungsempfehlungen für die Qualitätssicherung und Prozessoptimierung beinhaltet.

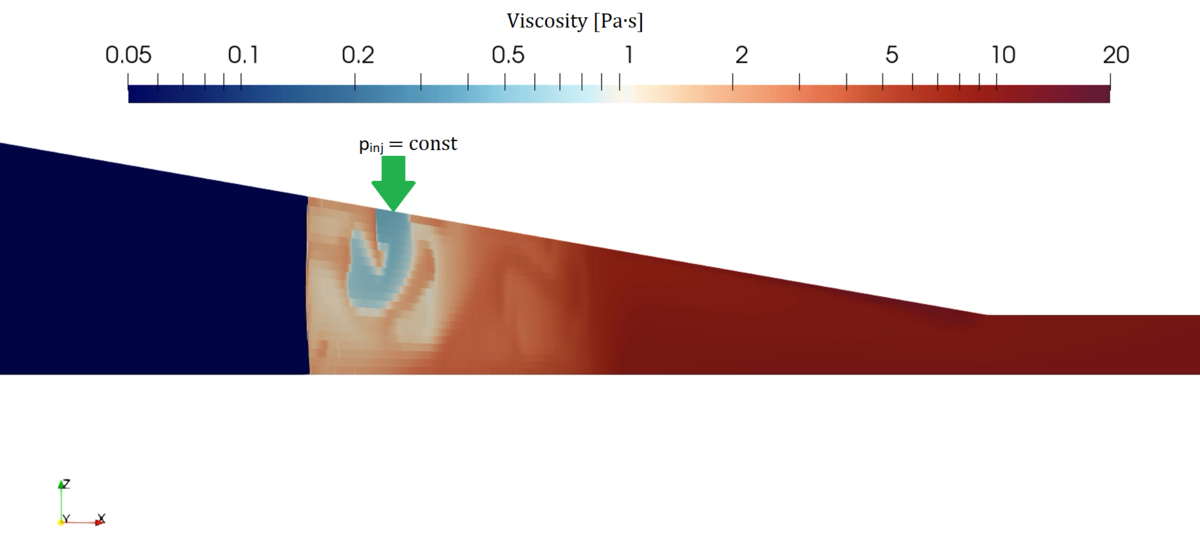

Am FAST-LBT werden im Auftrag des Fraunhofer ICT Simulationsmethoden zur Optimierung der Geometrie der Einspritzkammer weiterentwickelt. Mit der Finite-Volumen-Methode wird ein Modell zur Simulation des Pultrusionsprozesses implementiert. Betrachtet werden unter anderem die Imprägnierung der Glasfasern, die in-situ Polymerisation von ε-Caprolactam zu Polyamid 6 sowie die Abzugskraft.

Forschungsinhalte:

- Erstellen eines parametrisierten Simulationsmodells der Einspritzkammer

- Durchführen von Simulationsstudien mit Variation der Kammergeometrie unter verschiedenen Prozessparametern

- Validierung der Simulation auf Basis von experimentellen Ergebnissen

- Erstellung eines einfachen Auslegungstools zur Bestimmung der Kammergeometrie in Abhängigkeit von ausgewählten Prozessparametern